иҒ”зі»дәәпјҡйӯҸз»ҸзҗҶ

жүӢжңәпјҡ182 2006 5811

з”өиҜқпјҡ182 2006 5811

ең°еқҖпјҡйҷ•иҘҝзңҒе’ёйҳіеёӮз§ҰйғҪеҢәиҘҝеҚҺи·Ҝ108еҸ·еүҜ3еҸ·

еҺӢж»Өжңәй«ҳеҺӢиҝӣж–ҷиҝҳжҳҜдҪҺеҺӢиҝӣж–ҷеҘҪ

гҖҖгҖҖеҺӢж»Өжңәзҡ„ вҖңй«ҳеҺӢиҝӣж–ҷвҖқ е’Ң вҖңдҪҺеҺӢиҝӣж–ҷвҖқ жІЎжңүз»қеҜ№зҡ„ вҖңеҘҪеқҸвҖқ д№ӢеҲҶпјҢж ёеҝғеҸ–еҶідәҺзү©ж–ҷзү№жҖ§(йў—зІ’еӨ§е°ҸгҖҒзІҳеәҰгҖҒеҗ«еӣәйҮҸ)гҖҒеҺӢж»Өжңәзұ»еһӢгҖҒиҝҮж»Өзӣ®ж Ү(ж»ӨйҘјеҗ«ж°ҙзҺҮгҖҒиҝҮж»Өж•ҲзҺҮ) д»ҘеҸҠи®ҫеӨҮжүҝеҸ—иғҪеҠӣпјҢйңҖз»“еҗҲе®һйҷ…еңәжҷҜйҖүжӢ©пјҢз”ҡиҮійңҖ вҖңй«ҳдҪҺеҺӢз»“еҗҲвҖқ дҪҝз”ЁгҖӮд»ҘдёӢд»Һе®ҡд№үгҖҒйҖӮз”ЁеңәжҷҜгҖҒдјҳзјәзӮ№еҸҠе®һж“Қзӯ–з•Ҙеұ•ејҖеҲҶжһҗпјҡ

гҖҖгҖҖдёҖгҖҒе…ҲжҳҺзЎ®пјҡй«ҳеҺӢдёҺдҪҺеҺӢзҡ„ж ёеҝғеҢәеҲ«(иЎҢдёҡ常规з•Ңе®ҡ)

гҖҖгҖҖеҺӢж»Өжңәиҝӣж–ҷеҺӢеҠӣзҡ„ вҖңй«ҳ / дҪҺвҖқ ж— з»ҹдёҖж ҮеҮҶпјҢдҪҶз»“еҗҲиЎҢдёҡеә”з”Ёд№ жғҜпјҢеҸҜеҸӮиҖғд»ҘдёӢиҢғеӣҙпјҡ

| зұ»еһӢ | 常规еҺӢеҠӣиҢғеӣҙ | ж ёеҝғдҪңз”Ё |

|---|---|---|

| дҪҺеҺӢиҝӣж–ҷ | 0.3~0.8MPa | еҝ«йҖҹеҪўжҲҗж»ӨйҘјгҖҒдҝқжҠӨж»Өеёғ / и®ҫеӨҮ |

| й«ҳеҺӢиҝӣж–ҷ | 1.0~3.0MPaпјҲйғЁеҲҶеңәжҷҜеҸҜиҫҫ 5MPaпјү | еҺӢзј©ж»ӨйҘјгҖҒйҷҚдҪҺеҗ«ж°ҙзҺҮгҖҒжҺЁеҠЁз»Ҷйў—зІ’иҝҮж»Ө |

гҖҖгҖҖйңҖд»Һзү©ж–ҷгҖҒи®ҫеӨҮгҖҒиҝҮж»Өзӣ®ж ҮдёүдёӘз»ҙеәҰеҲӨж–ӯпјҢе…·дҪ“еҰӮдёӢпјҡ

гҖҖгҖҖ1. жҢү вҖңзү©ж–ҷзү№жҖ§вҖқ йҖүжӢ©(иҫғж ёеҝғеӣ зҙ )

гҖҖгҖҖзү©ж–ҷзҡ„йў—зІ’зІ—з»ҶгҖҒзІҳеәҰгҖҒеҗ«еӣәйҮҸзӣҙжҺҘеҶіе®ҡиҝӣж–ҷеҺӢеҠӣзҡ„йҖӮй…ҚжҖ§пјҡ

гҖҖгҖҖйҖӮеҗҲдҪҺеҺӢиҝӣж–ҷзҡ„зү©ж–ҷ

гҖҖгҖҖзү№еҫҒпјҡзІ—йў—зІ’(зІ’еҫ„>0.1mm)гҖҒдҪҺзІҳеәҰ(еҰӮйҖүзҹҝе°ҫз ӮгҖҒзҹіиӢұз ӮжіҘжөҶ)гҖҒй«ҳеҗ«еӣәйҮҸ(>30%)

гҖҖгҖҖеҺҹеӣ пјҡ

гҖҖгҖҖзІ—йў—зІ’зү©ж–ҷзҡ„ж»ӨйҘјжё—йҖҸжҖ§еҘҪпјҢдҪҺеҺӢеҚіеҸҜжҺЁеҠЁж»Өж¶Іеҝ«йҖҹйҖҡиҝҮж»ӨеёғпјҢж— йңҖй«ҳеҺӢ вҖңејәиЎҢжҢӨеҺӢвҖқ;

гҖҖгҖҖдҪҺеҺӢеҸҜйҒҝе…ҚзІ—йў—зІ’иў«еҺӢзўҺ(зўҺйў—зІ’еҸҜиғҪе өеЎһж»Өеёғеӯ”йҡҷпјҢеҸҚиҖҢйҷҚдҪҺж•ҲзҺҮ);

гҖҖгҖҖй«ҳеҗ«еӣәйҮҸзү©ж–ҷжҳ“еҝ«йҖҹеҪўжҲҗж»ӨйҘјпјҢдҪҺеҺӢиҝӣж–ҷиғҪеҮҸе°‘ж»ӨеёғеҲқжңҹжүҝеҸ—зҡ„еҶІеҮ»еҠӣпјҢ延й•ҝж»ӨеёғеҜҝе‘ҪгҖӮ

гҖҖгҖҖйҖӮеҗҲй«ҳеҺӢиҝӣж–ҷзҡ„зү©ж–ҷ

гҖҖгҖҖзү№еҫҒпјҡз»Ҷйў—зІ’(зІ’еҫ„<0.05mm)гҖҒй«ҳзІҳеәҰ(еҰӮеёӮж”ҝжұЎжіҘгҖҒеҢ–е·ҘжұЎжіҘ)гҖҒдҪҺеҗ«еӣәйҮҸ(<20%)

гҖҖгҖҖеҺҹеӣ пјҡ

гҖҖгҖҖз»Ҷйў—зІ’ / й«ҳзІҳеәҰзү©ж–ҷзҡ„ж»ӨйҘјиҮҙеҜҶгҖҒжё—йҖҸжҖ§е·®пјҢдҪҺеҺӢдёӢж»Өж¶Ійҡҫд»ҘжҺ’еҮәпјҢжҳ“еҮәзҺ° вҖңж»Өеёғе өеЎһгҖҒиҝҮж»ӨеҒңж»һвҖқ;

гҖҖгҖҖй«ҳеҺӢеҸҜе…ӢжңҚж»ӨйҘјйҳ»еҠӣпјҢжҺЁеҠЁж»Өж¶ІйҖҡиҝҮеҫ®еӯ”пјҢеҗҢж—¶еҺӢзј©ж»ӨйҘјеҶ…йғЁз©әйҡҷпјҢйҷҚдҪҺиҫғз»Ҳеҗ«ж°ҙзҺҮ(еҰӮеёӮж”ҝжұЎжіҘд»Һ 80% йҷҚиҮі 60% д»ҘдёӢйңҖй«ҳеҺӢ)гҖӮ

гҖҖгҖҖ2. жҢү вҖңеҺӢж»Өжңәзұ»еһӢвҖқ йҖүжӢ©

гҖҖгҖҖдёҚеҗҢз»“жһ„зҡ„еҺӢж»ӨжңәеҜ№иҝӣж–ҷеҺӢеҠӣзҡ„иҖҗеҸ—еәҰе’ҢйңҖжұӮдёҚеҗҢпјҡ

гҖҖгҖҖжқҝжЎҶејҸеҺӢж»Өжңәпјҡ

гҖҖгҖҖжңәиә«ејәеәҰиҫғй«ҳпјҢдҪҶж»Өеёғжҳ“еҸ—й«ҳеҺӢеҶІеҮ»пјҢйҖҡеёёе»әи®® вҖңдҪҺеҺӢиҝӣж–ҷ + й«ҳеҺӢеҺӢжҰЁвҖқ(е…ҲдҪҺеҺӢ 0.4~0.6MPa еҪўжҲҗеҲқжӯҘж»ӨйҘјпјҢеҶҚеҲҮжҚўй«ҳеҺӢ 1.0~1.5MPa еҺӢжҰЁ)пјҢйҒҝе…ҚзӣҙжҺҘй«ҳеҺӢеҜјиҮҙж»Өеёғз ҙжҚҹжҲ–жқҝжЎҶеҸҳеҪўгҖӮ

гҖҖгҖҖеҺўејҸеҺӢж»Өжңәпјҡ

гҖҖгҖҖж»Өе®ӨеҜҶе°ҒжҖ§дјҳдәҺжқҝжЎҶејҸпјҢеҸҜиҖҗеҸ—иҫғй«ҳеҺӢеҠӣ(1.2~2.0MPa)пјҢиӢҘеӨ„зҗҶз»Ҷйў—зІ’зү©ж–ҷеҸҜзӣҙжҺҘй«ҳеҺӢиҝӣж–ҷ;иӢҘеӨ„зҗҶзІ—йў—зІ’пјҢдҪҺеҺӢеҚіеҸҜж»Ўи¶іж•ҲзҺҮгҖӮ

гҖҖгҖҖйҡ”иҶңејҸеҺӢж»Өжңәпјҡ

гҖҖгҖҖж ёеҝғдјҳеҠҝжҳҜ вҖңй«ҳеҺӢйҡ”иҶңеҺӢжҰЁвҖқпјҢиҝӣж–ҷйҳ¶ж®өйҖҡеёёз”ЁдҪҺеҺӢ(0.6~0.8MPa)еҝ«йҖҹеЎ«ж»Ўж»Өе®ӨпјҢеҫ…ж»ӨйҘјеҲқжӯҘеҪўжҲҗеҗҺпјҢеҶҚйҖҡиҝҮйҡ”иҶңйҖҡе…Ҙй«ҳеҺӢ(1.5~3.0MPa)еҺӢжҰЁж»ӨйҘј вҖ”вҖ” жӯӨж—¶ вҖңдҪҺеҺӢиҝӣж–ҷвҖқ жҳҜдёәдәҶйҒҝе…Қзү©ж–ҷжңӘеЎ«ж»Ўж—¶й«ҳеҺӢжҚҹеқҸйҡ”иҶңпјҢвҖңй«ҳеҺӢеҺӢжҰЁвҖқ жүҚжҳҜйҷҚдҪҺеҗ«ж°ҙзҺҮзҡ„е…ій”®гҖӮ

гҖҖгҖҖ3. жҢү вҖңиҝҮж»Өзӣ®ж ҮвҖқ йҖүжӢ©

гҖҖгҖҖиӢҘдјҳе…ҲиҝҪжұӮиҝҮж»ӨйҖҹеәҰ(дә§иғҪ)пјҡйҖүдҪҺеҺӢиҝӣж–ҷ

гҖҖгҖҖдҪҺеҺӢдёӢзү©ж–ҷжөҒеҠЁйҳ»еҠӣе°ҸпјҢж»Өж¶ІжҺ’еҮәеҝ«пјҢйҖӮеҗҲеҜ№ж»ӨйҘјеҗ«ж°ҙзҺҮиҰҒжұӮдёҚй«ҳ(еҰӮ<75%)гҖҒйңҖеҝ«йҖҹеӨ„зҗҶеӨ§йҮҸзү©ж–ҷзҡ„еңәжҷҜ(еҰӮйҖүзҹҝеҺӮе°ҫз Ӯеҝ«йҖҹи„ұж°ҙ)гҖӮ

гҖҖгҖҖиӢҘдјҳе…ҲиҝҪжұӮдҪҺж»ӨйҘјеҗ«ж°ҙзҺҮ(е№ІеәҰ)пјҡйҖүй«ҳеҺӢиҝӣж–ҷ

гҖҖгҖҖй«ҳеҺӢеҸҜеҺӢзј©ж»ӨйҘјеҶ…йғЁзҡ„жҜӣз»Ҷж°ҙе’Ңй—ҙйҡҷж°ҙпјҢйҖӮеҗҲеҜ№ж»ӨйҘје№ІеәҰиҰҒжұӮй«ҳ(еҰӮ<60%пјҢдҫҝдәҺиҝҗиҫ“жҲ–з„ҡзғ§)зҡ„еңәжҷҜ(еҰӮеёӮж”ҝжұЎжіҘгҖҒеҚұеәҹжұЎжіҘеӨ„зҗҶ)гҖӮ

гҖҖгҖҖдёүгҖҒе®һж“Қиҫғдјҳзӯ–з•ҘпјҡвҖңй«ҳдҪҺеҺӢеҲҶж®өиҝӣж–ҷвҖқ(90% еңәжҷҜйҖӮз”Ё)

гҖҖгҖҖеҚ•зәҜзҡ„ вҖңе…ЁдҪҺеҺӢвҖқ жҲ– вҖңе…Ёй«ҳеҺӢвҖқ еқҮжңүеұҖйҷҗпјҢиЎҢдёҡдё»жөҒеҒҡжі•жҳҜеҲҶйҳ¶ж®өжҺ§еҲ¶еҺӢеҠӣпјҢе…јйЎҫж•ҲзҺҮдёҺж•Ҳжһңпјҡ

гҖҖгҖҖеҘҪзҡ„йҳ¶ж®өпјҡдҪҺеҺӢиҝӣж–ҷ(йў„ж¶Ӯ / еҲқж»Өйҳ¶ж®өпјҢ5~15 еҲҶй’ҹ)

гҖҖгҖҖеҺӢеҠӣпјҡ0.3~0.6MPa

гҖҖгҖҖзӣ®зҡ„пјҡи®©зү©ж–ҷдёӯзҡ„зІ—йў—зІ’е…ҲеңЁж»ӨеёғиЎЁйқўеҪўжҲҗдёҖеұӮ вҖңж»ӨйҘјйў„ж¶ӮеұӮвҖқпјҢе өеЎһж»ӨеёғиЎЁйқўзҡ„еҫ®е°Ҹеӯ”йҡҷпјҢйҳІжӯўеҗҺз»ӯз»Ҷйў—зІ’зӣҙжҺҘе өеЎһж»Өеёғ(йҒҝе…Қ вҖңи¶Ҡж»Өи¶Ҡж…ўвҖқ);еҗҢж—¶еҝ«йҖҹеЎ«ж»Ўж»Өе®ӨпјҢеҮҸе°‘й«ҳеҺӢеҜ№з©әж»Өе®Өзҡ„еҶІеҮ»гҖӮ

гҖҖгҖҖ第дәҢйҳ¶ж®өпјҡй«ҳеҺӢиҝӣж–ҷ(еҺӢжҰЁйҳ¶ж®өпјҢ10~30 еҲҶй’ҹ)

гҖҖгҖҖеҺӢеҠӣпјҡ1.0~2.5MPa(ж №жҚ®и®ҫеӨҮйўқе®ҡеҺӢеҠӣи°ғж•ҙпјҢдёҚи¶…иҝҮи®ҫеӨҮдёҠйҷҗ)

гҖҖгҖҖзӣ®зҡ„пјҡеңЁйў„ж¶ӮеұӮеҹәзЎҖдёҠпјҢй«ҳеҺӢжҺЁеҠЁз»Ҷйў—зІ’жҲӘз•ҷпјҢеҗҢж—¶еҺӢзј©ж»ӨйҘјдҪ“з§ҜпјҢжҢӨеҮәеҶ…йғЁж°ҙеҲҶпјҢиҫғз»Ҳеҫ—еҲ°дҪҺеҗ«ж°ҙзҺҮзҡ„ж»ӨйҘјгҖӮ

гҖҖгҖҖзү№ж®Ҡжғ…еҶөпјҡе…ЁзЁӢдҪҺеҺӢ / й«ҳеҺӢ

гҖҖгҖҖе…ЁзЁӢдҪҺеҺӢпјҡд»…йҖӮз”ЁдәҺзІ—йў—зІ’гҖҒй«ҳжё—йҖҸжҖ§зү©ж–ҷ(еҰӮз…ӨжіҘ)пјҢдё”еҜ№еҗ«ж°ҙзҺҮж— дёҘж јиҰҒжұӮ;

гҖҖгҖҖе…ЁзЁӢй«ҳеҺӢпјҡд»…йҖӮз”ЁдәҺйҡ”иҶңејҸеҺӢж»ӨжңәеӨ„зҗҶиҫғз»Ҷй«ҳзІҳзү©ж–ҷ(еҰӮзәізұізә§жұЎжіҘ)пјҢдё”йңҖзЎ®дҝқж»Өе®Өе·ІжҸҗеүҚеЎ«ж»Ўзү©ж–ҷ(йҒҝе…Қз©әеҺӢжҚҹеқҸи®ҫеӨҮ)гҖӮ

-

д»Җд№Ҳжіөжӣҝд»ЈиһәжқҶжіөеҘҪ

-

жҙ—з…ӨеҺӢж»ӨжңәиҝӣжіҘдё“з”Ёжіө

-

йҷ¶з“·жҹұеЎһжіөе·Ҙдёҡеәҹж°ҙеӨ„зҗҶзҺ°еңә

-

йҖүзҹҝеҺӮжҹұеЎһжіөжӣҝжҚўжёЈжөҶжіө

-

жҙ—з…ӨеҺӮ200е№іеҺӢж»Өжңәй…ҚеҘ—зҡ„йҷ¶з“·жҹұеЎһжіөYBH200-19

-

еҚ°жҹ“еҺӮдҪҝз”ЁжұЎжіҘжҹұеЎһжіө

-

йқўзІүеҺӮдҪҝз”Ёж¶ІеҺӢйҷ¶з“·жҹұеЎһжіө

-

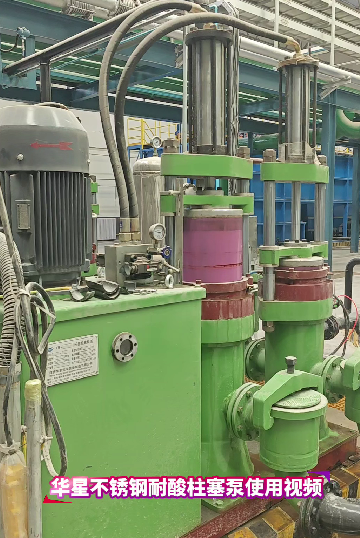

иҖҗй…ёдёҚй”Ҳй’ўйҷ¶з“·жҹұеЎһжіөдҪҝз”ЁзҺ°еңәи§Ҷйў‘

-

жҙ—з…ӨеҺӮз…ӨжіҘеӨ„зҗҶдҪҝз”ЁYBH400еҺӢж»Өжңәдё“з”Ёе…Ҙж–ҷжіө

-

йЈҹе“ҒиЎҢдёҡдҪҝз”ЁYBN250дёҚй”Ҳй’ўйҷ¶з“·жҹұеЎһжіҘжөҶжіө

-

еҲ°еә•е“ӘдёҖж¬ҫйҖӮеҗҲеҺӢж»Өжңәиҝӣж–ҷ

-

300ж–№еҺӢж»Өжңәй…ҚеӨҡеӨ§зҡ„жҹұеЎһжіө

-

еҹҺеёӮжұЎжіҘз”Ёйҷ¶з“·жҹұеЎһжіөдҪңдёәеҺӢж»Өжңәиҝӣж–ҷжіөжҖҺд№Ҳж ·

-

жіҘжөҶжҹұеЎһжіөеһӢеҸ·еҸҠеҸӮж•°еӨ§е…Ё

-

еҲ¶жІҷ250е№іеҺӢж»Өжңәй…ҚеӨҡеӨ§зҡ„жҹұеЎһжіө

-

йҷ¶з“·жҹұеЎһжіө